近紅外光譜檢測技術 助力智能化生產管控

隨著我國碳排放中和戰略的推進,國家對氯堿企業的安全、環保、質量及生產智能化在線檢測工作提出了新要求,華御公司在這幾年的經濟發展中也不斷加大調結構,轉方式,強技改,提自動,重人才,積極推廣應用節能降耗新產品、新技術,通過科技創新、技術改造等方式實現了廢水零排放、余熱回收等一系列節能降耗目標,使企業步入到綠色生產行列。但隨著智能制造深入推進,現代化工企業一般要求對生產過程的物化參數進行監測,傳統方法大都采用人工采集生產過程樣品送至化驗室進行化驗分析,存在耗時耗力、精密度低、不夠穩定等問題,且往往無法對生產過程中產生不合格或是劣質產品進行全面系統的溯源分析,已經不能滿足企業綠色生產發展需求。近年來,華御公司高度重視智能化檢測技術的探索與應用,加快對涉氯生產采用在線檢測技術的排摸調研步伐。

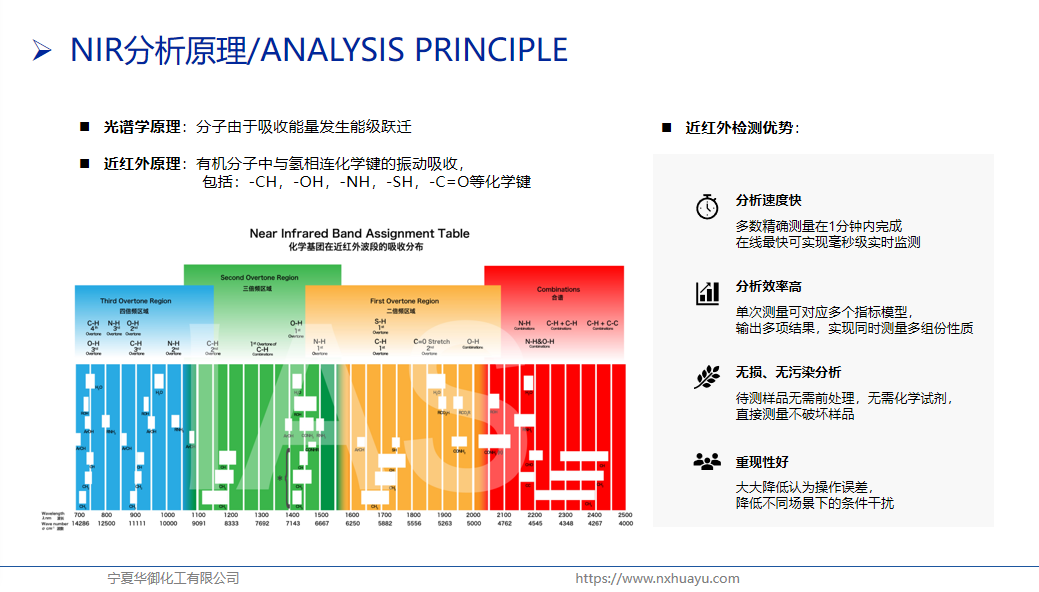

近紅外(NIR)技術是近年來快速發展起來的一種分析手段,具有高效、快速、無損、無污染、維護成本低等特點,在復雜樣品分析方面呈現出獨特優勢,被譽為分析“巨人”,直接影響著化工生產的過程控制和企業經濟效益。為了保證生產過程中的安全穩定,提升生產效能,從去年下半年開始,由燒堿化驗中心牽頭,逐步將近紅外分析技術運用到各分廠生產質量的管控過程中去,把產品檢測由事后提前到事中。

在氯化苯安裝前期和氯化苯、硝基氯苯在線安裝調試階段,燒堿化驗中心全程參與并同設備廠家視頻連線交流,做好前期準備、現場勘察等工作。公司領導十分重視近紅外檢測技術在公司生產管理中的推廣應用,經常深入現場督促指導安裝調試進程,同廠家技術人員探討交流,提出問題優化方案。2023年下半年,經燒堿化驗中心技術人員不斷積累模型數據,探索檢測方式,檢測準確性越來越高。近紅外檢測技術的引入,不僅使產品樣品測定過程更簡單、快捷,測定過程樣品需求量更小、使用化學試劑更少、溶劑的消耗更低,也減少了分析試劑對環境的污染,同時人員優化,分析成本大幅降低,測定過程更加綠色環保。現在測定全過程僅需1-2分鐘完成,效率遠遠高于以往測定一個樣品所需20分鐘的容量分析法,效率和準確度都大大提升。這種非侵入性的分析方法能夠大大減少操作人員與化學物質接觸的可能性,為公司的生產環境加上了一把“安全鎖”。

通過半年多時間,近紅外光譜分析技術應用于實驗室理化分析,為生產提供數據支撐,經過離線建模,多次測試驗證,并將該分析技術應用在線檢測,目前燒堿廠的次氯酸鈉生產兩個有效指標模型的決定系數R2達到了0.99,交叉驗證標準差SECV達到0.11預測結果相關性較好。同時,氯化苯廠的尾氣吸收裝置也已實現24小時在線自動檢測與控制,并由原來每天送十幾個樣減少至現在每班送一次樣品比對即可。在線檢測儀器的投入使用,不僅能在保證質量的前提下實現節約原料成本,減輕勞動強度的目標,而且生產效率得到了提高,節省了勞動力,也減少了分析檢測成本、耗材及涉崗人員。做到了全程實時監控反應過程中的含量變化,及時判斷反應終點,生產部門和中控室都能實時得到精確的結果,智能化檢測使生產環節中過程控制代替了繁瑣的人工取樣分析,更穩定可靠。

為適應涉氯企業安全環保越來越高的要求,本月還將有3臺在線近紅外儀分別計劃投用于燒堿廠一期次氯酸鈉生產裝置、液氯裝車一級吸收塔及硝基氯苯廠二次結晶。截止到目前,近紅外檢測技術已應用到公司燒堿、氯化苯、硝基氯苯廠等多個產品生產管控中。

與此同時,燒堿化驗中心還不斷完善用好離線近紅外的產品檢測,實現從鹽水制備到電解槽電解產物,次氯酸鈉生產、液堿、等多個流程的分析,通過一臺設備建立了各產品模型,提高分析效率,減少操作誤差。

至今年一月中旬,燒堿化驗中心實驗室已建立起氯化鈉、氫氧化鈉、次氯酸鈉檢測6個模型庫,模型數據量達到1383個,對模型的穩定打下了良好基礎。目前每月可節約試劑、人員、輔助耗材等費用近萬元以上,廢水排入量也較之前減少一半,后期在現有模型基礎上還可繼續開發,成本節約還有提升空間。

在本月15日召開的燒堿化驗中心2023年度工作總結會上,燒堿廠廠長仇飛提出要求,化驗中心要持續追蹤傳統法和近紅外測定方法數據,不斷完善模塊,確保檢測數據準確,同時要配合做好其他分廠的近紅外儀的調試和建模。化驗中心的員工表示,要圍繞公司2024年五大任務即精查隱患、精準檢修、精心崗培、精品技改、精算降本上下功夫,在新的一年里進一步增強質量意識,按照新的工作目標和要求,努力當好質量衛士,守護質量強企盾牌,讓近紅外檢測助力化工生產從傳統走向智能精準。

寧公網安備 64050202000162

寧公網安備 64050202000162 網上亮照

網上亮照